2021.11.10

#物流作業 #物流用語

トータルピッキングとは、複数ある出荷オーダーの商品をまとめて取り出してから仕分け場や仮置き場で出荷オーダー別に仕分けする作業方法のことをいいます。

トータルピッキングは、別名で「種まき方式」、「総量ピッキング」、「バッチピッキング」とも呼ばれます。

トータルピッキングを行うことで、仕分け作業といった工程が増えますが、

倉庫内における作業時間や移動時間を効率化できるメリットがあります。

こちらの記事では、トータルピッキングのメリットやデメリットについてご紹介していきます。

目次

トータルピッキングとは

トータルピッキングは物流センター内での作業員の移動時間・距離を効率化出来ることが最大のメリットなので、

出荷件数が多くSKU数が少ない、作業動線が重なりやすい場合の作業方法に適しています。

物流センター内の作業員の移動時間・距離を効率化できる一方で、仕分け作業の工程が追加で発生してしまうので仕分け用のスペースが必要になってしまいます。

トータルピッキングのメリット

トータルピッキングには下記のようなメリットがあります。

・作業員の移動時間、移動距離を短縮

複数あるオーダーの全てをまとめて取りに行くため作業員の移動時間、移動距離を短縮することができます。

これによってピッキングを行う場所で起こりやすい渋滞が発生しにくくなります。

・数量検品が簡易的

複数ある出荷オーダーの全てをピッキングしてから仕分けするため、仕分け作業が完了した時に残量が0になっていれば数量的には正確だったとの判断が可能です。

しかし、仕分け先の正確性は担保されないので、最後にはオーダー別の検品が必要となります。

トータルピッキングのデメリット

対してトータルピッキングには下記のようなデメリットがあります。

・作業工程が増えてしまう

トータルピッキングとオーダー別の仕分けの2つに工程が分かれてしまいます。

また、ピッキングと仕分けの際に検品作業を行うとさらに工程が追加されてしまいます。

工程が追加されることによってその分スペースの確保が必要になります。

・オーダーが溜まるまでは作業を開始できない

複数のオーダーが揃ってから作業を開始しないと作業効率が上がらず、トータルピッキングの利点を活かすことができません。

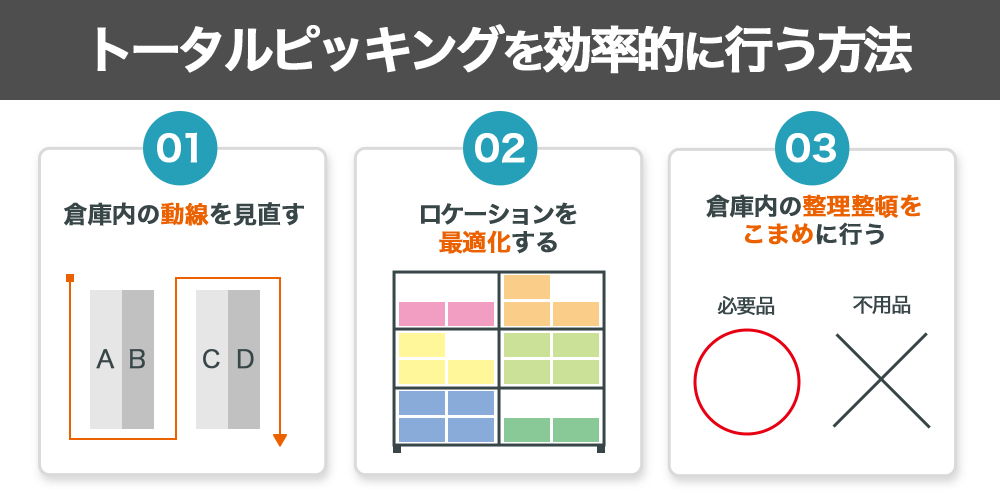

トータルピッキングを効率的に行う方法

トータルピッキングを効率的に行うには、

倉庫内での無駄のない作業動線と移動距離を短くすることが重要です。

そのために以下のような方法があります。

・倉庫内の動線を見直す

倉庫内での移動が最小限にできれば、作業時間の短縮ができます。稼働の良い商品は仕分けスペースの近くに保管する、商品の場所は一目でわかるように品番や商品番号を棚やオリコンに貼り付けるなど無駄な動きを減らせる動線づくりを意識しましょう。

・ロケーションの最適化を行う

よく稼働する商品は固定ロケーションで管理し誰でもすぐにピッキングできるようにする、稼働の少ない商品はフリーロケーションで管理し空間を有効利用できるようにするなど、適宜ロケーションの最適化を行いましょう。

・倉庫内の整理整頓をこまめに行う

ピッキング作業の邪魔にならないように、不必要なものは倉庫内に置かない、

物の管理場所を決め整理整頓を行うなどし動線の簡略化につなげていきましょう。

まとめ

トータルピッキングは複数ある出荷オーダーの商品をまとめて取りだしてから仕分け作業を行うことで作業員の移動時間と距離を効率ができます。

その分作業工程が増えてしまい仕分けをするスペースの確保が必要になりますので、

自社の物流現場に合った、ピッキング方法を行いましょう!

#トータルピッキングとは? #トータルピッキングのメリット

#トータルピッキングのデメリット