2023.03.30

#在庫管理

適正在庫とは、欠品を出さず、過剰在庫にならない、最小限の在庫数のことです。

適正在庫を維持し続けることで、企業の利益を最大化することができるのです。

在庫が不足すると、販売機会の損失に繋がり、資産を現金化する機会を逃してしまう恐れがあります。

また、商品を入手できない状況が続けば、お客様の購入意欲や信頼さえも失いかねません。

反対に在庫が過剰になると、保管効率や作業効率の低下を引き起こしたり、在庫が増加した分のスペース確保に費用を要したり、

滞留在庫になれば値引き商品も増加する可能性もあります。

このように企業の資金繰りに悪影響を及ぼしますので、健全な企業経営を行うためには、適正在庫の維持が重要な課題と言えます。

こちらの記事では、適正在庫に関する基本や維持する方法までをご紹介しております。

目次

適正在庫とは

適正在庫とは、製品や商品などの在庫量が、需要や需要予測に対して最適な状態であることを指します。つまり、在庫が過剰である場合には余分なコストがかかり、

在庫が不足している場合には需要を満たすことができなくなるため、適正な在庫量を維持することが重要となります。

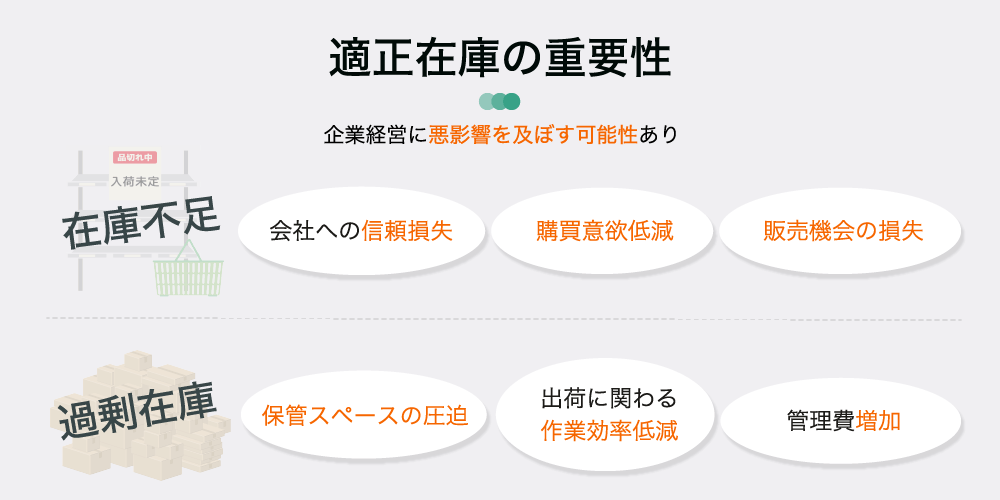

適正在庫の重要性

在庫が欠品すると、販売機会の損失、消費者の購買意欲低減、会社への信頼損失。

在庫が過剰すると、保管スペースの圧迫、出荷に関わる作業効率低減、保管スペース拡大による管理費増加など、企業経営に悪影響を及ぼします。

ですから、企業が利益を出すことを目的とし、在庫数の下限と上限を決めておくことがとても重要になります。

適正在庫の計算方法

適正在庫の計算方法は複数あります。基本的な考え方や計算式を知ってから、どの方法を採用するか決めると良いでしょう。

ここでは、基本的な計算方法を2つ、ご紹介します。

①安全在庫+サイクル在庫

『安全在庫+サイクル在庫』は、適正在庫を算出する方法として、幅広い業界で使われている計算方法です。

安全在庫とは、欠品が発生しないように、最小限保持すべき在庫のこと。

需要やリードタイムの変動、急な発注に対応するために備える量のことです。

サイクル在庫とは、発注してから次の発注までの間に消費された在庫量の半分を表す言葉です。

たとえば10日に一度発注するのであれば、5日目までに消費された数量がサイクル在庫となります。

以下の式で算出できます。

【安全在庫の計算方法▼】

安全在庫=安全係数(1.65)×使用量の標準偏差×√(発注リードタイム+発注間隔)

安全係数(安全在庫係数)とは、どれぐらいまでなら欠品(注文に対し商品未供給だった割合)を許容できるかを表す数値のことです。

②在庫回転率と在庫回転期間

経営的視点から、自社が適正在庫数を保てているかを確認するのに必要なのが、在庫回転率と在庫回転期間です。

在庫回転率とは、「ある一定の期間で在庫が何回入出荷するか」を表します。

回転率の数値が高いほど、適正在庫が保てている状態であり、経営効率が良いといえます。

在庫回転期間とは、「商品が完全に入れ替わるまでに要した期間のこと」を表します。

在庫回転期間の数値が小さいほど、在庫がお金になるまでの期間が短く、適正であるといえます。

それぞれ、以下の式で算出できます。

【在庫回転率の計算方法▼】

在庫回転率 = 年間もしくは月間の売上原価 ÷ 平均在庫金額

【在庫回転日数の計算方法▼】

在庫回転日数 = 日数 ÷ 在庫回転率

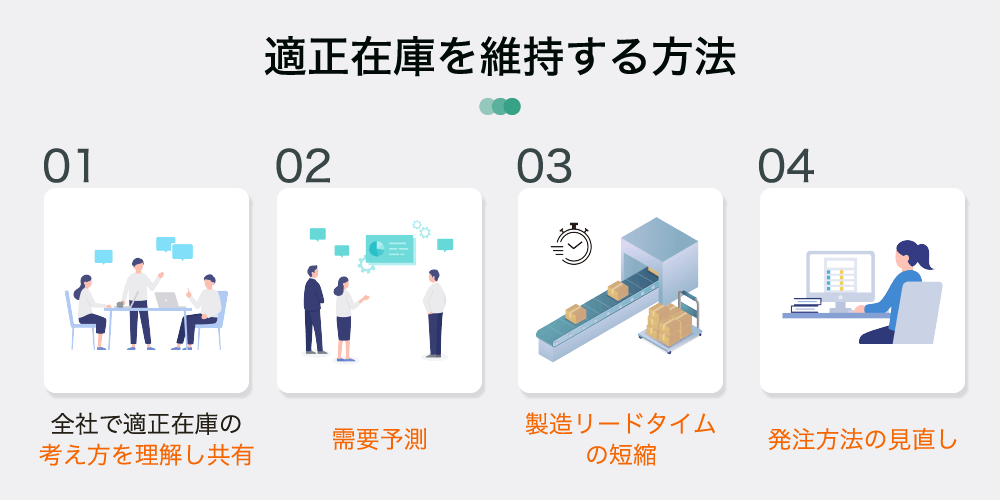

適正在庫を維持する方法

では、適正在庫数を維持するためにはどうすればよいのか。

在庫管理の課題としてトップに来るのが「過剰在庫」。

ほとんどの企業で課題に感じているのではないでしょうか。

つまり適正在庫を維持するということは、ムダな在庫数を減らすことに繋がります。

ここでは適正在庫を維持していく方法を4つ、ご紹介します。

①全社で適正在庫の考え方を理解し共有する

適正在庫を維持できない原因の一つとして、各部門の適正在庫に対する考え方の不一致によるものです。

なので適正在庫のあり方を企業最適の視点で決めることが先決です。

②需要予測をする

適切な需要予測をするためには、平常時の適正在庫の把握、顧客の動向、月ごとによる過去の販売実績、最新のトレンド分析と調整、が必要です。

経験と勘による需要予測で在庫量を決める会社も多く存在しますが、市場は刻々と変化しますので、需要予測が外れた場合を想定し、すぐに在庫を調整できる在庫管理システムなどを導入することも、一つの方法です。

③製造リードタイムの短縮

適正在庫を維持するためには、製造リードタイムの短縮も必要不可欠です。

製造リードタイムを短くできれば、発注から出荷までの時間を短縮できるので、抱える在庫の量も減ります。

④発注方法の見直しをする

発注方式には大きく分けて2つあります。

・定期発注方式

「毎月1日」「毎週木曜日」といったように一定のサイクルで定期的に発注する方式です。

発注時期が在庫量に影響されないが、発注量を都度決める必要があるため手間がかかります。

しかし、市場のニーズ対応が柔軟にでき、欠品が防げるので、季節ごとに需要変動する商品に向く発注方法です。

・定量発注方式

あらかじめ決めておいた在庫量が下回ったときに発注する方式です。

発注時期はその都度左右されますが、発注量は毎回決まっているので、比較的需要が変動せず安定しているものに適用される方式です。

販売方法や自社の商品、コストなどを考慮したうえで見直しするのが良いでしょう。

在庫管理システムの導入で在庫適正化

より効果的な方法で適正在庫の維持をしたいのであれば、在庫管理システムの導入も検討してみてください。

在庫管理システムとは、在庫の入荷から出荷までの位置情報や賞味期限・入出荷日時といった在庫の情報管理ができます。

さらに在庫の入出荷情報を活かして、在庫分析を行えば、適正な在庫量を維持・確保できるようになります。

扱う在庫の量や種類が多い場合は、在庫管理システムで適正在庫を確保し、在庫管理や発注業務の効率アップを実現させましょう。

まとめ

在庫は少なすぎると欠品になり、販売機会の損失・信頼低減へと繋がります。

逆に多すぎると保管スペースを要し、余計なコストが発生してしまいます。

欠品リスクと過剰在庫を防ぐためにも、適正在庫の考えを深め、計算方法を知っておく必要があります。

試行錯誤を重ねながら、企業にとって有益で無駄のない在庫管理をしていきましょう。