2025.09.03

#在庫管理

出庫とは、倉庫や物流センターから商品を外部へ搬出する作業であり、入庫と並んで物流の基本を成す工程です。

出庫には、ピッキング・検品・梱包など多くの作業が含まれ、それぞれの正確性が顧客満足に直結します。効率的な出庫には作業手順の標準化や保管レイアウトの工夫、ITツールの活用が不可欠です。

出庫業務の最適化は、今後の物流現場における成長と安定に直結する鍵となるテーマです。

本記事は、「出庫」と「出荷」の違いにも触れ、業務理解を深める内容となっております。

ここでは、「出庫」の重要性とそのプロセス、また出庫ミスなどの課題に対する解決策まで、詳しく解説しています。

目次

出庫とは?

出庫とは、倉庫や物流センターなどに保管されている商品を、注文や配送スケジュールに基づいて外部へ搬出する作業を指します。

入庫と並び、物流の基本的な流れの一部であり、在庫管理・顧客満足に直結する重要なプロセスです。

出庫作業にはピッキング、検品、梱包、出荷手続きなどが含まれ、それぞれの正確性とスピードが求められます。

近年では、デジタル化や自動化が進み、RFIDやバーコードを活用した、リアルタイムの在庫管理やトレーサビリティの向上などが注目されています。

出庫ミスはクレームの原因にもなるため、作業手順の標準化や人員教育も重要です。

物流現場の効率化と品質向上のために、出庫プロセスの最適化は今後も鍵を握るでしょう。

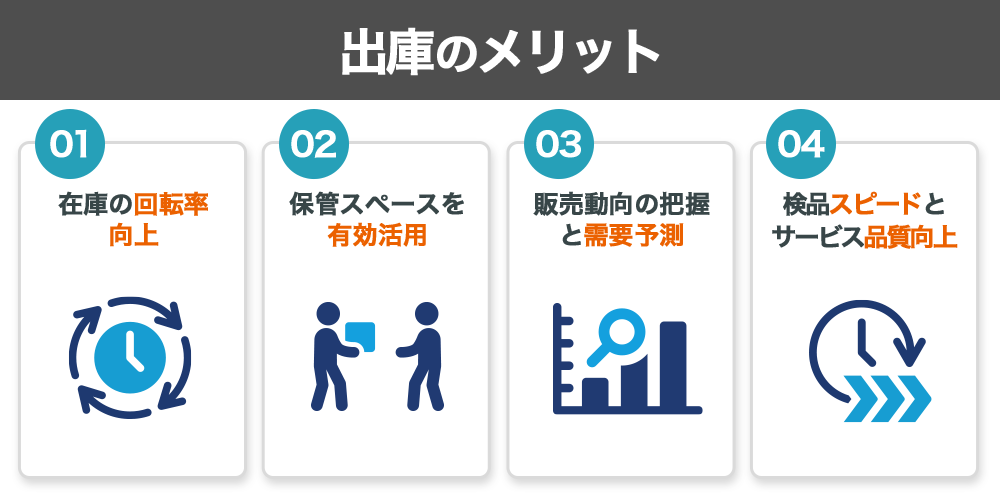

出庫のメリット

「出庫」は物流業務の中でも極めて重要な役割を担っています。

出庫とは、倉庫内に保管されている商品を取り出して出荷準備を行う工程のことを指し、在庫管理や納品の品質に大きく関わる業務です。

正確かつ効率的な出庫が行われることで、物流全体のスムーズな運用が実現され、顧客満足度の向上にもつながります。

ここでは、出庫業務のそれぞれのメリットについて解説していきます。

①在庫の回転率が向上する

定期的な出庫により、在庫の滞留を防ぎ、商品の鮮度や回転効率を保つことができます。

これは資金の流動性にも直結します。

②保管スペースを有効活用できる

不要な在庫が倉庫に溜まらず、スペースを効率的に使用できるため、追加の倉庫コスト削減にもつながります。

③販売動向の把握と需要予測に役立つ

出庫データを分析することで、どの時期に何が売れるかといったトレンドを掴むことができ、仕入れや在庫補充の計画が立てやすくなります。

④納品スピードとサービス品質が向上する

出庫業務が整備されていれば、出荷までの時間が短縮され、顧客への納品も迅速になります。

その結果、顧客満足度の向上に直結します。

このように、出庫業務の効率化により、顧客への納品や納品スピードが向上し、サービス品質の向上も期待できます。

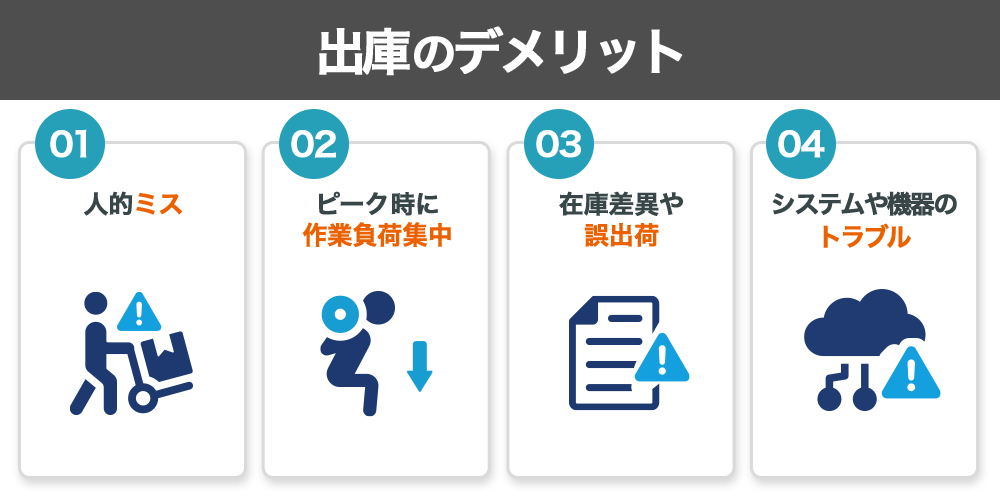

出庫のデメリット

出庫は物流業務の中で欠かせないプロセスですが、その運用には一定の課題やデメリットも存在します。

①人的ミスのリスクがある

出庫作業は手作業が多く、ピッキングミスや数量間違いが発生しやすい業務です。

ミスに気付かずそのまま出荷されると、返品対応や信頼低下に繋がります。

②ピーク時に作業負荷が集中する

繁忙期やキャンペーン時など、短期間に大量の出庫が発生すると、スタッフや設備に過剰な負担がかかり、処理が追いつかない事態も起こり得ます。

③在庫差異や誤出荷が発生しやすい

在庫情報との整合性が取れていないと、出庫時に誤った商品が出荷されたり、在庫数にズレが起こる原因となります。

④システムや機器のトラブルに弱い

出庫管理にWMS(倉庫管理システム)やハンディ端末などを活用している場合、システムトラブルが発生すると業務が停止し、大きな影響を受けます。

出庫の精度やスピードは顧客満足に直結する反面、対応を誤るとクレームやコスト増につながる恐れもあります。

出庫業務を効率的かつ安定して行うためには、こうしたデメリットを正しく理解し、対策を講じることが重要です。

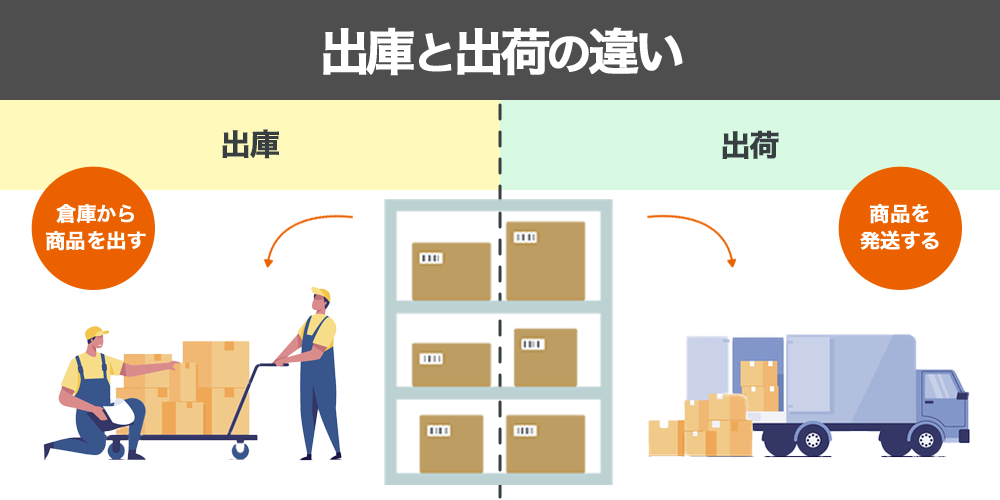

出庫と出荷の違いとは?

「出庫」「出荷」は、物流現場でよく使われている用語ですが、似ているようで意味が異なります。

出庫は「倉庫から商品を出すこと」に焦点を当てたプロセスで、ピッキングや検品、梱包など、倉庫内で完結する作業を指します。

一方出荷は、「商品を顧客や取引先に向けて発送すること」であり、運送業者への引き渡しや納品の手配まで含まれます。

つまり、出庫は出荷の前段階であり、出荷は物流の最終工程です。

混同すると業務指示に誤解が生じやすく、ミスや納期遅延の原因になるため、社内教育においても、この違いをしっかりと理解させることが重要です。

また、システム上でも出庫と出荷を明確に区別することで、在庫精度や配送ステータスの正確な管理につながります。

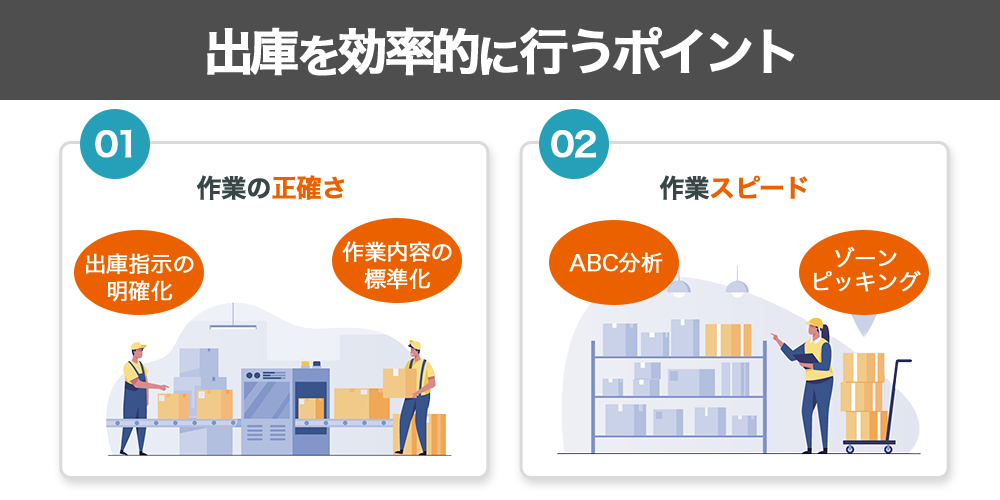

出庫を効率的に行うためのポイントとは?

出庫作業を効率的に行うためには、「正確さ」と「スピード」の両立が鍵となります。

まず重要なのは、出庫指示の明確化と、作業内容の標準化です。作業者ごとの判断に依存しない手順書やチェックリストを整備することで、ミスの防止と作業の均一化が図れます。

また、ピッキング作業の効率を高めるためには、商品の保管レイアウトの最適化が有効です。

頻繁に出庫される商品を取り出しやすい場所に配置する「ABC分析」や、「ゾーンピッキング」などの戦略も取り入れたいポイントです。

さらに、ハンディターミナルや音声指示システムを活用したデジタルピッキングは、人的ミスの削減と作業時間短縮に大きく貢献します。

WMSとの連携による在庫のリアルタイム管理も、出庫処理の正確性を高めるために欠かせません。

日々の改善活動と作業者の教育により、継続的に出庫業務の質を高めることが可能です。

出庫業務の具体的な流れと管理ポイント

出庫業務の一般的な流れは、「出庫指示の受領」→「ピッキング」→「検品」→「梱包」→「出荷」といったステップで構成されています。まず、受注情報や出荷スケジュールに基づき出庫指示が出されます。その後、商品を倉庫内から選び出すピッキング作業が行われますが、ここでの精度と効率が全体の作業品質に大きく影響します。

検品では、商品や数量に誤りがないか確認し、必要に応じてシステムと照合を行います。次に梱包作業では、商品保護と輸送効率を考慮した、適切な資材選定が求められます。

最後に、送り状の貼付や運送業者への引き渡しが完了すれば出庫終了です。

各段階でのミスを防ぐには、作業マニュアルの整備や、WMS(倉庫管理システム)との連携が効果的で、作業者への継続的な教育と改善活動も不可欠です。

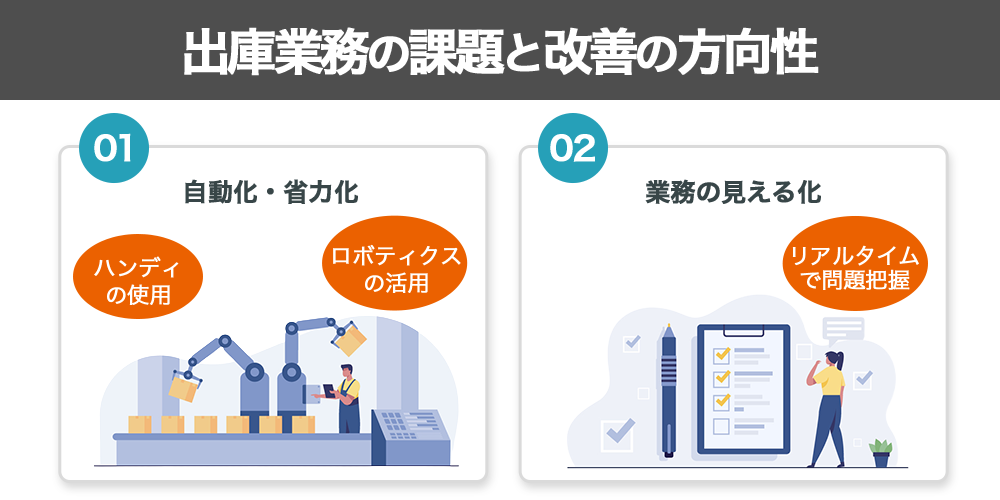

出庫業務の課題と改善の方向性

出庫業務における主な課題としては、「人的ミス」「作業効率の低下」「在庫の不整合」などが挙げられます。特に繁忙期や突発的な大量出荷が発生する場面では、通常のプロセスが崩れやすく、誤出荷や遅延のリスクが増加します。

また、属人的な作業に頼る体制では、作業のばらつきやスピードの差が顕著になりやすいです。これらの課題に対応するためには、自動化・省力化の推進が有効です。

例えば、ハンディターミナルを用いたバーコードスキャンによるピッキングや、ロボティクスを活用した仕分けシステムなどが挙げられます。

業務の見える化を図ることで、リアルタイムで問題点を把握・改善する体制も整えやすくなります。データに基づいたPDCAサイクルの実践こそが、出庫精度と顧客満足の向上を実現します。

まとめ

出庫業務は、顧客に届ける製品の最終チェックと搬出を担う、物流の中核をなす重要な工程です。いかに正確かつ迅速に商品を出荷できるかが、物流全体のサービス品質と信頼性を左右します。

そのためには、作業プロセスの可視化や標準化、WMSの導入、従業員教育の充実など、多角的な対策が求められます。また、現場の声を吸い上げて改善に活かす体制づくりも重要です。出庫の効率と精度が向上すれば、物流コストの削減、リードタイム短縮、顧客満足の向上といった多くの効果が期待できます。

今後も人材不足やEC需要の拡大に対応するために、出庫業務の革新は避けては通れません。未来の物流を支えるためにも、出庫の重要性を再認識し、継続的な改善を進めることが不可欠です。

#出庫 #出庫のメリット #出庫のデメリット #出庫と出荷の違い #出庫業務