2019.09.10

WMS 物流改善 生産性

出荷とは、商品を自社倉庫から注文先へ搬出することをいいます。

この「出荷」の作業は、物流業務の中でとても重要といわれています。

「出荷」の時にミスをすると生産性は大幅に落ちてしまいます。

自社の物流現場の生産性を上げるためにどのような取り組みをされていますか?

繁忙期などに出荷数が上がり、出荷量が増加しても、

作業人員を増やすことなく対応できる物流現場であれば、

出荷量が増加した分、それは全て利益に繋がります。

ミスを出さずに上記のことが実現できれば生産性を上げる

理想の現場となるのです。

この、出荷作業で生産性の向上や、

出荷ミスを減らすためにどういった取り組みをすればよいのでしょうか。

今回は、出荷作業の重要性やポイントなどについご紹介していきます。

目次

出荷とは

出荷とは、得意先(お客様)からの注文を基に配送先や配送物を明示するための

送り状・発送明細の発行などを行い、商品を市場に出すまでの処理のことをいいます。

ただ商品を市場にだすだけではなく、

商品を正しくお客様にお届けするために正しい在庫管理や検品なども

行わなくてはいけません。

出荷は製造業や流通業において重要なプロセスであり、

顧客への正確な納品とスムーズな物流を確保するために様々な工程が含まれています。

在庫管理をするにも、まずは何から始めればいいかお悩みの企業様必見!

「効率的な在庫管理でビジネスを強化」と題した、在庫管理の基本が学べる

ホワイトペーパーをご用意いたしました。ぜひ、ご活用ください。

出荷の定義とは

出荷には次のような定義があります。

出荷を行うには、倉庫に商品が届いている状態でないといけません。

また、倉庫内で在庫を管理するためにも、

前段階として倉庫内に商品を入れておく必要があります。

そのため、在庫管理の前段階には「入荷」という作業が必要になります。

▼「入荷」についての詳細はこちらの記事よりご覧いただけます

https://xn--gckr5a9ce1k1c3h.jp/column/2525/

また、出荷のプロセスには、以下のようなステップが含まれることがあります。

①受注と準備

出荷プロセスにおける「受注」と「準備」は、

商品や製品が顧客からの注文に基づいて出荷される際の最初のステップを指します。

受注は、顧客からの注文が受けられるプロセスです。

顧客が欲しい商品やサービスを選び、その注文内容を事業者に伝えることを指します。

準備では、受注された商品やサービスを出荷のために適切に準備するプロセスです。

受注された商品をピッキングし、梱包し、出荷の準備を整えます。

②梱包

商品や製品を保護し、適切に整理して輸送や保管に適した状態にするための

プロセスを指します。

梱包は、商品の破損や損傷を防ぐだけでなく、

効率的な輸送と適切な保管を実現するための重要なステップです。

梱包は商品の安全な輸送と保管を確保するための欠かせないステップであり、

品質管理や顧客満足度向上にも寄与します。

適切な梱包が行われることで、商品が傷つかず、顧客に良い印象を与えることができます。

③ラベリングとドキュメンテーション

出荷プロセスにおける「ラベリング」と「ドキュメンテーション」は、

商品や製品を正確に識別し、出荷先に必要な情報を提供するための重要な要素です。

ラベリングは、商品やパッケージにラベルやタグを付けて、

出荷先や商品の情報を明示するプロセスです。

正確なラベリングは、混乱を防ぎ、商品の追跡と配送を効率化する役割を果たします。

ドキュメンテーションは、出荷に関連する書類や情報を整備し、

輸送や通関の際に必要な手続きを支援するプロセスです。

正確で適切なドキュメンテーションは、迅速でスムーズな国際輸送や通関手続きを実現するために重要です。

④輸送

物や人をある場所から別の場所へ移動させるプロセスを指します。

輸送は、商品や人員、情報などを異なる地域や場所に移動させる手段や方法を使用して行われる活動です。

輸送は国内外の物流や交通に関わる広範な活動であり、

効率的な輸送はビジネスの成功や社会の発展に欠かせない要素です。

さまざまな輸送手段や方法が組み合わさることで、世界中の人々と地域が繋がり、商品や情報が流通することが可能になっています。

⑤追跡と通知

出荷プロセスにおける「追跡」と「通知」は、商品や製品の出荷状況を監視し、

関係者に情報を提供するための重要なステップです。

これによって顧客や関係者は出荷の進捗や到着予定を把握し、

適切な対応を行うことができます。

追跡は、商品がどの位置にあるかや進捗状況を把握するために行われるプロセスです。

輸送中の商品の動向や状態を監視し、正確な情報を提供することで、

出荷のトラッキングが可能になります。

通知は、商品の出荷や到着予定に関する情報を関係者に提供するプロセスです。

顧客や関係者が正確な情報を受け取ることで、適切な対応を行えるようになります。

⑥配送と受取

製品が到着し、顧客や販売先によって受け取られます。この時点で出荷プロセスは完了します。

出荷は製造業や流通業において重要なプロセスであり、

正確なスケジュールと効率的な管理が求められます。

正確な出荷は顧客満足度を高め、事業の成功につながる要因の一つです。

出荷作業の流れとは

出荷作業には、次のような一連の流れがあります。

①受注

ビジネスや商取引において非常に重要なプロセスであり、商品やサービスの需要を捉え、

収益を上げるための最初のステップです。

消費者からの受注や注文データを受けることで、出荷のための作業が開始することができます。

②出荷指示

EC(通販)サイトや受注管理システムで受注したデータを

「倉庫管理システム(WMS)」に取り込んで管理画面から出荷の登録を行います。

この登録したデータが、倉庫内でピッキングを行う際の資料になります。

③ピッキング

出荷指示された商品を倉庫の中から探し出して取ってくる作業になります。

ピッキングリストに記載されている棚から該当商品を

指示された数だけ取ってくるという内容です。

▼「ピッキング」についての詳細はこちらの記事よりご覧いただけます

https://xn--gckr5a9ce1k1c3h.jp/column/604/

④検品

ピッキングで取ってきた商品と数が合っているか、更にキズや破損等の不備がないかチェックする作業で、出荷作業における検品は、正確で品質の高い商品が顧客に届くことを保証するために

非常に重要なステップです。

正確な検品は、顧客満足度を高め、不良品の発送や返品の問題を防ぐために不可欠です。

企業の信頼性や評判を守るためにも、品質の確保に努めることが重要です。

⑤梱包

商品を指定された適切な箱や材料で梱包する作業です。

壊れやすいものは緩衝材でくるんだり、ギフト用にラッピングしなおしたりします。

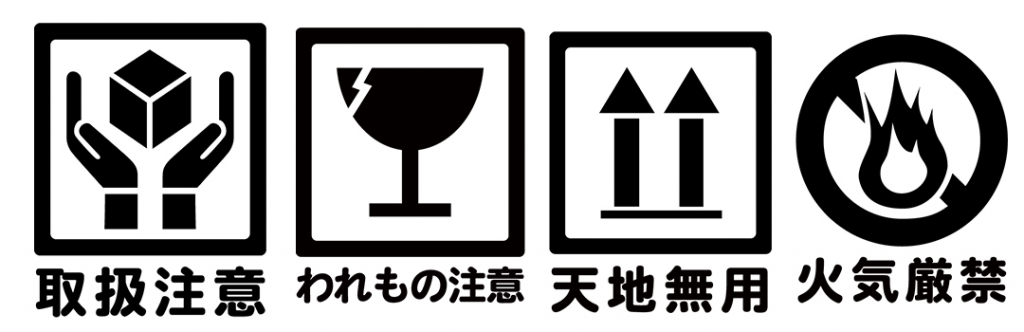

梱包する時、下記のマークのように積み込み作業の時の注意事項シールを貼る作業もあります。

ここで正確に梱包がされていないと配送のときに商品が傷ついたり破損の原因となり、

クレームにつながってしまいます。

※注意マーク(例)

⑥仕分け

梱包した商品をエリア別や配送会社別に仕分ける作業です。

出荷作業における仕分けは、正確で効率的な出荷を実現するために重要なステップです。

出荷の仕分け作業は、正確性と効率性の両方をバランスよく保つことが求められます。

適切なプロセスやツールを活用しながら、品質の高い仕分け作業を実現することが重要です。

⑦発送

仕分けができた商品を、配送業者に引き渡し、消費者に送ることを発送いいます。

商品の発送を行って、出荷の一連の流れが完了となります。

出荷の重要性

物流でミスを起こすというこは、会社に信頼をなくす、すなわち利益が減る事にも繋がります。

お客様からの信頼を得るために、正しい出荷作業は物を売る企業にとても大切なことなのです。

それでは、物流ミスを起こさないために、具体的にどのような施策をとればよいのでしょうか。

改善のポイントは大きくわけて3つあります。

①環境を変える(物流現場の見直し)

②やり方を変える(無駄な動作を見つけて改善する)

③人を変える(教育)

この3つの中で最も改善をしていきたいのが、「環境を変える」です。

環境を変える施策の1つとして考えられるのが、

WMS(倉庫管理システム)を導入する事です。

先ほども申し上げた、商品間違い、数量間違い、送り先間違いなどといいた誤出荷の原因として考えられるのが、

・似た商品が同じロケーションに保管され、間違いやすい商品保管になっている

・アナログ作業で、経験や知識が必要とされる

・人によってやり方が違う

などの理由があげられます。

WMS(倉庫管理システム)を使用することで、

商品の知識がなく、物流現場の経験がなくても正しい商品をとることができ、

ベテラン新人関係なく安心して作業を行うことができます。

全員が同じ道具を使用することで、同じやり方(作業の統一)ができるようになり、

ミスの量が格段に減ります。

実際に、WMSを導入して、「100件程あった出荷ミスが0件になった!」

という企業様もいらっしゃいます。

システムを使うことは難しいイメージがありますが、

正しく使ってあげることで成果に繋がります。

出荷作業でよく起こるミスとは?

出荷ミスでよくあるのが下記の5つです。

■商品のタイプ間違い

商品の品番が合っていても、色やサイズなどが違うものを出荷してしまった

ということをよく聞きます。

原因としてはバーコード番号や色番、サイズの表記など商品の品番以外の識別コードを

読み慣れていない新人スタッフがこのミスを起こしやすいと言われています。

また、商品を入荷させてストックする時に間違ったバーコードを付けてしまうと

出荷の時に機械でも品番チェックは合っていると判断されて出荷ミスが起きる

可能性が高くなってしまいます。

■商品点数の間違い

違う商品を複数購入したが1点のみしか出荷されなかった、

または同じ商品を2点購入したのに1点しか梱包されなかった

という品数の違いというミスも発生します。

出荷ミスは新人が起こすものという印象があるのですが、

業務に慣れてしまって流れ作業になっているベテランスタッフでも

こういったミスはあり得るのです。

■送り先の間違い

佐藤様に送らなければならない商品を山田様に送ってしまった!

こういった場合まず考えられるのが送り状の作成ミスです。

通常は運送会社の送り状発行ソフトを使って出力しますが、

そのときに配送先氏名や郵便番号・住所、

電話番号等必要な情報を手入力するとミスが発生する原因になります。

その他には送り状の貼り間違えがあります。

■品番の間違い

商品が全く違うものを発送してしまったというミスも時々発生します。

全く違う商品であってもスキャナーで読み取らずに目視でチェックすると

品番が似ているが商品が全く違うという出荷ミスをしてしまうことがあります。

また、出荷作業の現場に大量の梱包、発送商品が乱雑に置かれていると、

違う商品が梱包されて出荷ミスが起こってしまうというケースも発生します。

■付属品の同梱忘れ

梱包する際に商品の付属品や説明書、広告物などを一緒に入れなければならない時、

入れ忘れてしまうといったミスもあります。

同梱物が、商品とは別にバーコード管理されずに梱包台に付属品として

置かれている場合などに起こりやすいです。

このような物流ミスを起こさないために、出荷作業を徹底しておかなければなりません。

出荷ミスを防ぐ方法とは

扱う商品の種類や数が多くなるほど、出荷作業でミスは起きやすくなります。

・間違った商品の出荷

・出荷漏れ

・数量の間違いや、傷・破損などの不備

・宛先の間違い

など、多くのリスクが存在します。

こういった出荷ミスを減らすためには、以下の対策を考えることが必要になってきます。

①ローケーション管理

ピッキングは特にミスが多いとされる作業です。ピッキングでミスを起こさないためには

まず、ピッキングをしやすい環境づくりが大切になってきます。

ロケーション管理をおこなうことにより、「何の商品が何処にどれだけあるか」ということが確認しやすくなります。

また、ベテランだけでなく新人でもスムーズな作業を行えるため、作業効率が上がり、ミスを減らすことにも繋がります。

②システムの活用

人為的なミスを減らすためにはシステムの導入を考えるのも対策の一つです。

間違った伝票を貼ってしまうミスを減らすために、伝票を自動で作成するシステムを活用する。

また、WMS(倉庫管理システム)を導入することにより仕事を簡単にし、ピッキングなどのミスを減らす。など、出荷作業においての一連の流れをシステムの活用によりデータで管理することができれば人為的なミスを減らすことにつながります。

つまり、上記の通り整理整頓を徹底することで

出荷のミスは大幅に減らすことが可能になります。

商品や、道具についての置き場所の整理整頓はもちろんですが、

今していることが本当に必要な作業かどうか。

作業工程の見直しという意味での整理整頓も出荷ミスを減らすうえで大切なことの一つです。

在庫管理のお悩みは、WMS「クラウドトーマス」にお任せください!

詳細を知るには、【無料】の資料ダウンロードがおすすめです▼

WMS導入のメリット

「ミスの削減」以外にも、 wmsを導入することでメリットは沢山うまれます。

①作業が簡単になる

今まで、人の手(アナログ)で行こなっていた伝票や指示書への記入作業が、ほとんど不要になり、担当者の作業が従来に比べて、簡単になり、また効率的になります。

②コストの削減

物流現場での作業はほとんど「人」が行うわけですから、

もちろん人件費の割合は高くなるかと思います。

WMSを導入して、業務が簡単になることにより、今までより少ない人員でも現場を運営することができます。

ベテラン・新人問わず誰がやってもミスが起きない仕組みをつくれば、人件費削減が可能となります。

③リアルタイムで状況を把握できる

在庫状況を把握するのに、すぐに反映することが難しとされていたことも

WMSを導入することで、入出庫データなどが即時(当日中)に反映されるようになり、

リアルタイム在庫状況を把握することができます。

ただ、WMSを導入するうえでデメリットもあります。

①WMSをつかるようになるための、人への教育時間が発生する

②WMSを導入するうえでのコストが発生する

多くの企業様が、「今のままでいい」と考えることが多く、

新しいシステムの導入をあきらめる方もいらっしゃいます。

ですが、WMSを導入するこで作業者のストレスが減り、

ルール通り作業を行うことで、物流現場でのミスや事故を防ぐことができるようになるのです。

出荷と出庫の違い

ちなみに、”出荷”と意味が混同されてしまいがちな言葉についてを紹介していきます。

出荷とは、商品をとりだし、売り上げ計上の処理を行って運搬するまでの一連の流れのことを言いますが。出庫とはその字の通り、単純に倉庫から商品を取り出す作業のことをいいます。

具体的には、ピッキングや、検品、梱包などがこれにあたります。

・出荷…商品を取り出し、売り上げ計上の処理後、運搬をするまでの流れのこと。

・出庫…倉庫から商品を取り出すこと。(ピッキング・検品・梱包など)

つまり、「出荷」という一連の作業の流れの中に「出庫」が含まれているということです。

出荷と発送の違い

出荷と発送には次のような違いがあります。

出荷とは、得意先(お客様)からの注文を基に倉庫から商品のピッキングを行い、

その商品を梱包し運送業者のトラックに積み込むまでの一連の作業のことを言います。

対して、発送とはトラックに積み込まれた商品を得意先(お客様)に配送する作業のことを言います。

「出荷される」というのは、ピッキングや検品、梱包を経て商品が倉庫をでることで

「発送される」というのは、トラックに積み込まれた商品が、得意先(お客様)に向けて配送されるということになります。

つまり、出荷の後に発送が行われることになるのです。

・出荷…倉庫内での作業。運送業者のトラックに積み込むまで。

・発送…運送業者から、得意先(お客様)に向けて配送する作業。

まとめ

・環境を変えることで、出荷時のミスは減る

・WMSを導入することで作業が簡単になり、

コストの削減・在庫をリアルタイムで把握することができる

今の物流現場を見直し、ミスのない、お客様から信頼される会社作りをはじめましょう!

お困りごと、

まずはお気軽に

お問合せ・ご相談ください!

物流のプロがお客様のお悩みに

合わせたプランをご提案します。

お電話でのお問合せも受け付けております。

【フリーダイヤル】

0800-555-0500

(受付時間:平日9:00~18:00)

株式会社関通